一、前言

为落实水上交通安全治本攻坚三年行动的要求,自2024年4月7日开始,交通运输部海事局在全国范围内开展预防船舶机电设备故障专项行动,着力降低船舶机电设备故障风险,防范和遏制水上交通事故发生。

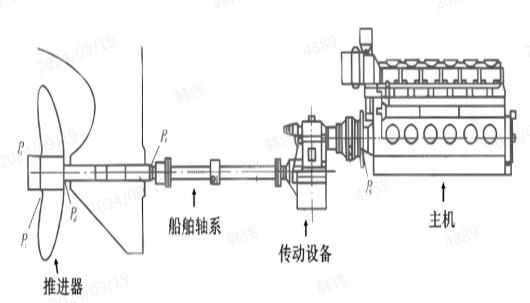

船舶轴系是船舶动力装置的重要组成部分,其将主机发出的功率传递给螺旋桨,再将螺旋桨产生的轴向推力传递给船体,从而推进船舶航行。为保证船舶轴系工况的可靠性,除了船舶运营中正常的维护保养外,推进装置井、主机座、中间轴承座、推力轴承座、尾轴轴承座的安装定位和整个轴系的校中尤为重要。

下面介绍一起新造船四冲程中速主机因未严格遵守船舶轴系安装工艺,发生推力轴承装配间隙过小造成主机推力瓦磨损产生高温,导致主机曲拐箱油雾浓度高报警的典型案例。

二、故障案例介绍

7月10日0600时左右,巴拿马籍“F”轮从泰兴中铁建码头备车准备离泊时,主机NO.1缸发生曲轴箱油雾浓度高报警,船舶随即停车检查。检查中发现轴承处有铁屑,便立即停止备车,取消出港计划,联系主机厂家上船检修,同时将故障报告至泰州海事局VTS。按照《交通运输部海事局关于开展预防船舶机电设备故障专项行动的通知》要求,泰州海事局立即组织PSCO登轮检查,排查故障原因。

三、故障原因分析

登轮后,海事执法人员第一时间开展调查。据了解,“F”轮为2024年6月21日建造完工的巴拿马籍杂货船,总吨9086,主机型号8DKM-28e(F),主机功率2727kw,额定转速750r/min,怠速400 r/min,减速齿轮箱型号为DRA-80J,减速比3.720。

图1为“F”轮推进装置示意图。主机曲轴飞轮端直接通过惯性圆板连接减速离合齿轮箱,减速离合齿轮箱另一端通过中间轴连接尾轴。减速离合齿轮箱上设有4道推力轴承,实现自身动力输入轴和输出轴的轴向定位,输出轴上的2道推力轴承承受螺旋桨产生的轴向推(拉)力。主机曲轴设有2道推力轴承,实现自身曲轴的轴向定位,防止曲轴产生轴向移动。

图1:“F”轮推进装置示意图。泰州海事局 成昊 摄

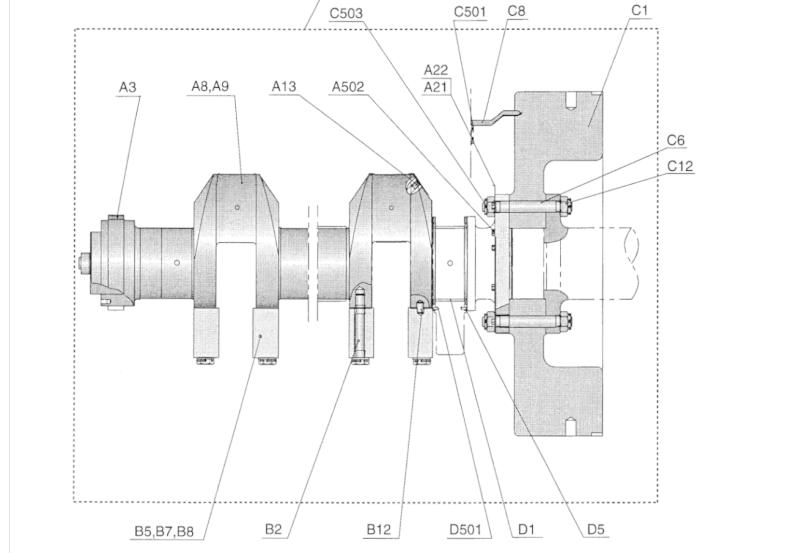

图2为“F”轮主机曲轴示意图。其中D5标识位置为主机推力轴承的安装位置。

图2:“F”轮主机曲轴示意图。泰州海事局 成昊 摄

经船方反馈,“F”轮备车准备离泊时,主机NO.1缸发生曲轴箱油雾浓度高报警,随即停车。后经确认无爆炸风险,打开NO.1缸左侧道门检查发现,该缸内存在大量油雾,后端曲轴轴承处有铁屑。

图3:“F”轮主机NO.1缸推力瓦磨损后产生的油雾蒸汽和铁屑。泰州海事局 成昊 摄

检查滑油滤器和NO.1缸主轴滑油通道畅通无铁屑,确认铁屑来自NO.1缸,检查该活塞连杆组件完好,缸套内壁平整无拉痕,拐挡差正常。

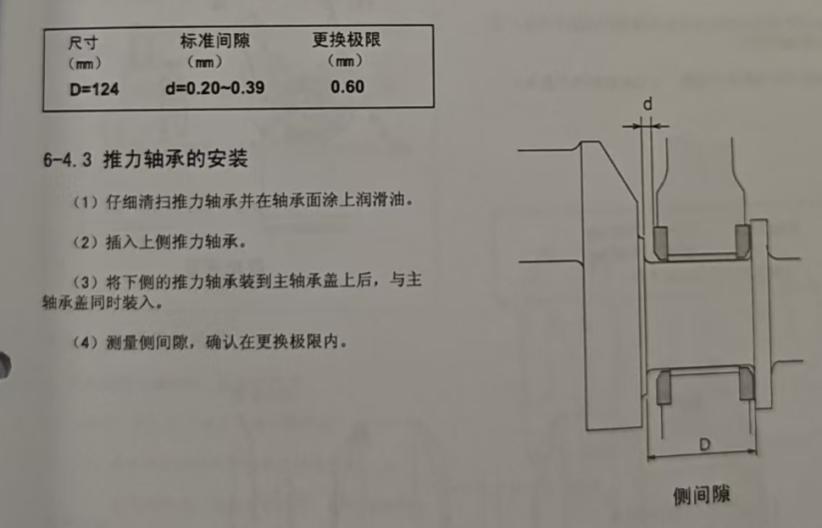

船方又进一步对推力轴承推力瓦间隙进行测量,测得间隙只有0.05mm,远低于主机说明书中的推荐值标准0.2-0.39mm。

图4:“F”轮主机推力轴承装配技术说明书。泰州海事局 成昊 摄

经进一步拆检发现,NO.1缸主轴径、连杆轴径的表面和轴瓦完好,主机推力轴承前侧推力瓦磨损严重,推力瓦合金厚度由9.5mm磨损至8.3mm,磨损量远超更换极限0.6mm,因而判断故障是由于主机推力轴承后推力间隙过小导致的。

海事执法人员认为产生此次“F”轮故障的原因是船舶建造中,原先主机厂商调整好的技术数据参数在完成整个轴系的连接后产生了变化,导致曲轴向前移动使得推力间隙过小。此次故障暴露出在船舶建造过程中,船厂未严格遵守轴系安装定位工艺要求,未严格开展船舶轴系系泊试验工艺要求,船东在交接船期间和新设备磨合期间未能对关键设备高速运动部件加强检查等问题。

四、整改情况

拆除磨损旧瓦后,由于推力间隙不足新瓦无法安装,松开惯性圆板连接螺栓,撬动曲轴可以自由前后移动,换新前侧推力轴承推力瓦,装复NO.1缸输出端主轴承盖。测量轴向推力间隙为0.33mm,同时对惯性圆板前后法兰分别加装2mm和3mm的调整垫片,上紧惯性圆板螺栓后,测量轴向推力间隙为0.25mm,测量NO.1缸拐档差正常,400r/min试车后推力轴承温度41℃,重新测量推力间隙为0.28mm,故障排除。

五、安全管理建议

类似“F”轮推力轴承装配间隙过小等船舶船舶轴系故障会导致船舶失去动力而失控,如果发生在远海大风浪天或者狭水道船舶密集航区,容易造成较为严重的险情事故。为防止此类故障发生,建议从以下方面加强船舶监造和日常管理:

1、船舶建造方面。船厂应严格按照轴系安装工艺标准施工,准确测量和记录施工工艺中需要测量的数据参数。

2、船舶检验方面。船检验船师应在整个轴系安装完工后,再对轴系技术参数进行现场检验,防止出现每一单独设备工况参数都是正常的,但多个设备配合在一起时出现互相影响的问题。

3、航行值班方面。船员应加强处于磨合期的设备和部件的监测,对于需要间隙测量和和摩擦表面观察的设备和部件,及时进行拆检。

(来源:澎湃新闻)